今天和大家聊的是一个关于“通孔回流焊”来解决一直存在的连锡问题。

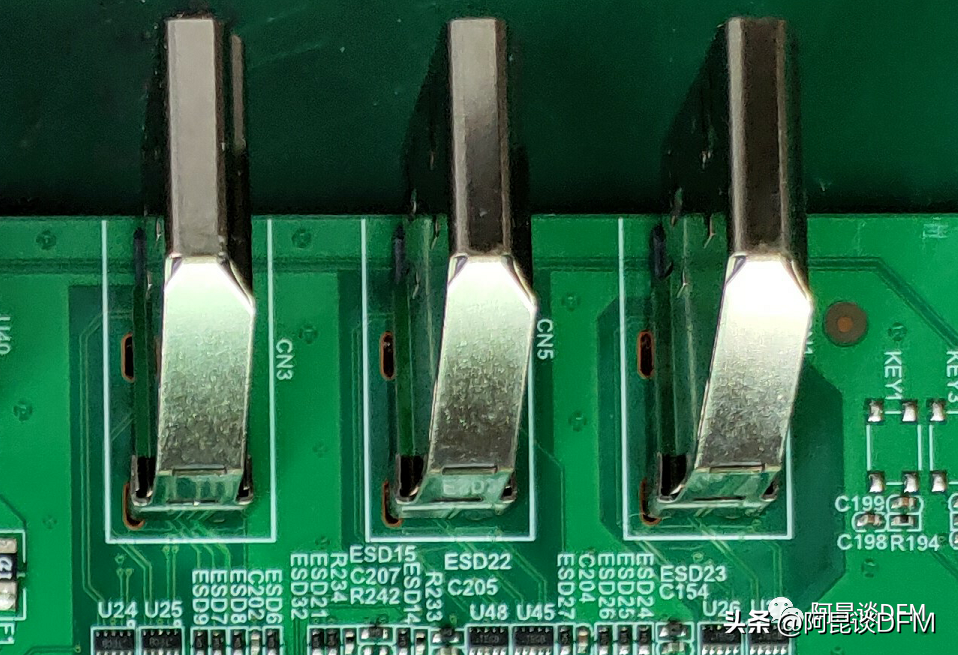

产品中使用了一款侧插HDMI连接器,为直插封装,焊接的时候使用的是波峰焊方式来焊接。

但是一直存在一个比较头痛的问题就是,因为引脚较密,连锡问题一直比较多,原因其实也容易理解,插件引脚比较密,无论波峰焊的波头如何调整,也很难完美的解决这个问题,几乎都会存在较大比例的连锡问题。

最早期是通过优化焊盘的焊环尺寸,减小焊环面积,想以加大焊盘间的间距来优化,生产中效果也有一点,但是因为间距任仍然较小,结果并不理想。

到后面总算分析出了直接问题原因是在于脚太长,早期使用的连接器的引脚长度为2.3mm,插在1.6mm板厚的PCB上,会露出0.8mm的脚,在这样密集间距的情况下,如此脚长,必然特别容易连锡,几乎达到100%。随后我们立即让厂家送了一款脚长为2.0mm的规格进行试用,这样露出PCB板的长度仅0.4mm,试用发现连锡率一下降到了30%。之后继续让厂家送了一款1.8mm脚长的规格,这样露出仅0.2mm,经过小批试用后发现,连锡率降到了3%,可以说较好的解决了。

但是在后面的批量生产中,累计下的不良数量也是不可忽视,有没有更好点的方法来彻底解决呢?

这时想到了“通孔回流焊”,所谓的通孔回流焊是将插件元件通过在通过焊上来印刷锡膏像焊贴片元件一样进行回流焊。只要不出意外,连锡问题肯定是能百分百的解决。当然使用该工艺,必需要满足物料能耐高温的基本条件,大部分常规插件是因为只过波峰焊,是无法直接进行高温回流焊。因此和厂家沟通确认,当前的HDMI座的材料是属于耐高温,可以满足回流焊的温度。刚好趁着有个小批量的产品可以进行试用。

第一步首先要针对该直插件焊盘开钢网,它的目的是能将锡膏印刷在插件的焊盘上。如下图

对插件孔刷锡。

相对于芯片引脚的间距,这个间距那就是小CASE,之后将HDMI插件插入焊盘孔内(正常可以机贴来自动插,但因物料本身问题加上是小批量数量,当前验证时只能手工插件)。完成插件后进行回流焊。

在显微下观察,我们可以发现,连接器焊的非常完美。固定脚的锡也足够。信号脚的孔内锡也足够。(解释一下:虽然看起来插件焊盘好像没有填满,但实际上,因为这只是信号脚,不传送大电流,每个信号引脚的锡量是足够的,而且边上大固定脚的锡量目测也是足够的,所以在连接强度上是可以得到保证)

此次的小批量试产验证该方法是可行完全解决连锡问题的,等待后面大批量的验证。

这是一次改变思维方法的案例,我们解决问题有时特别容易局限在一个框里,认为插件就是波峰焊,会一直陷入进去而出不来,这样反而可能容易带来一些局限性。

总结一下通孔回流焊的几个注意点:

1、接插件本身材料要能耐高温

2、接插件的包装方式可以满足自动化的贴片设计进行吸取插件(有的可能需要订制用于方便吸取的吸取盖)

3、常规连接器的固定脚可能是勾型,人工插件是将其“压”下PCB,但是当使用通过回流焊需要自动化插件的时候,机器是吸取其“放”到PCB,这个时候就需要固定脚是一个直脚。

4、插件引脚尽量短,不要超出孔外(板厚),因为在插件的时候,引脚太长会将锡量带出焊盘,从而减少孔内锡量。

-

比亚迪申请近场通信装置的控制方法专利,能够降低功耗

2025-02-27 -

美国更新先进半导体禁令 对产业实际影响不大

2025-03-04 -

差压变送器的使用场景

2024-11-25 -

宇宙中的磁单极子:为什么我们还没找到它们?

2024-11-19